Cyfrowa fabryka

Jak ustawić maszyny i urządzenia w obiekcie przemysłowym, aby uzyskać jak największą wydajność produkcji oraz jak najmniejsze koszty?

Jak uniknąć kolizji maszyn i urządzeń względem siebie oraz względem istniejącej konstrukcji budowlanej?

Odpowiedzi na te pytania są poszukiwane przez wszystkie osoby odpowiedzialne za planowanie przestrzeni zakładów produkcyjnych. Tradycyjne metody, jakie są zwykle wykorzystywane opierają się na ręcznych, często zgrubnych pomiarach oraz korzystaniu z dokumentacji budowlanej, która nie pokrywa się w zadowalającym stopniu z rzeczywistością. Plan wykonywany w ten sposób często zawiera błędy oraz kolizje, które niepotrzebnie zwiększają koszt i czas całej operacji. W związku z tym firma CADVISION przygotowała usługę pozwalającą rozwiązać opisane problemy. U jej podstawy leży wykorzystanie technologii skanowania 3D obiektu przemysłowego oraz dedykowanego oprogramowania z kolekcji Product Design & Manufacturing firmy Autodesk.

KLIENCI CADVISION W EFEKCIE KOŃCOWYM OTRZYMUJĄ:

- dokładny i konfigurowalny layout 2D i 3D obiektu przemysłowego,

- niezbędne oprogramowanie do przeglądania, edycji i inspekcji layoutów,

- szkolenia z obsługi programów i layoutów,

- opcjonalną możliwością sprawdzenia konceptu w technologii wirtualnej rzeczywistości (VR).

ETAPY USŁUGI:

- Skanowanie 3D obszaru fabryki.

- Tworzenie biblioteki zasobów fabrycznych.

- Nadanie zasobom odpowiednich właściwości.

- Umiejscowienie zasobów w odpowiednim położeniu w wirtualnej fabryce.

- Obliczenia parametrów produkcji.

- Wirtualna inspekcja fabryki.

|

Wykorzystane oprogramowanie z kolekcji Product Design & Manufacturing: |

|

|

ReCap Pro – operacje na zeskanowanych danych (chmurach punktów) |

|

|

|

Inventor Professional i Fusion 360 – modelowanie CAD 3D |

|

|

Factory Design Utilities, Process Analysis i AutoCAD – planowanie obiektu oraz wykonywanie obliczeń dot. parametrów produkcji |

|

Navisworks Manage – wirtualna inspekcja obiektu |

|

1. Skanowanie 3D obszaru fabryki

Skanowanie laserowe 3D jest wydajną i dokładną metodą wirtualnej inwentaryzacji rzeczywistych obiektów. W metodzie tej skaner 3D ustawia się w wybranych miejscach obiektu, a następnie generuje wiązkę lasera z jego obrotowej głowicy. Wiązka lasera natrafiając na fizyczną przeszkodę odbija się od niej i wraca do głowicy. Poprzez pomiar czasu, jaki wiązka przebywała poza skanerem obliczana jest odległość fizycznej przeszkody od skanera. W trakcie jednego procesu skanowania wiązka wystrzeliwana jest wielokrotnie, a uzyskane dane noszą nazwy chmury punktów. Chmurę punktów najczęściej wykorzystuje się do wykonywania pomiarów oraz do wirtualnych spacerów (przy użyciu programu ReCap Pro).

Firma CADVISION w celu wykonania usługi wirtualnej fabryki wykorzystuje skaner FARO Focus S 150. Jego dokładność wynosi nawet 1 mm, a maksymalny zasięg to 150 m. Skaner ten oprócz tworzenia chmury punktów wykonuje także zdjęcie panoramiczne skanowanego obszaru.

Przykładowy wirtualny spacer w zeskanowanym showroomie Centrum Badawczo-Rozwojowego PANOVA

przy użyciu skanera FARO Focus S 150.

2. Tworzenie biblioteki zasobów fabrycznych

Chmura punktów w usłudze wirtualnej fabryki oferowanej przez CADVISION stanowi materiał referencyjny do dalszego etapu, jakim jest zamodelowanie elementów składających się na fabrykę w programach CAD 3D takich jak Inventor Professional i Fusion 360. Jest on konieczny z uwagi na fakt, że tylko modele 3D pozwalają na wygodne i elastyczne planowanie przestrzeni zakładu. Modelowanie odbywa się poprzez wycinanie każdego elementu z chmury punktów całej fabryki, a następnie na obrysowaniu jego kształtu w przestrzeni trójwymiarowej w dedykowanym programie CAD 3D. Wszystkie wymodelowane elementy tworzą tzw. bibliotekę zasobów fabrycznych, z której można elementy te (zasoby) dowolnie pobierać i umieszczać, aranżując tym samym przestrzeń fabryczną. Czynność tę można dokonywać wykorzystując swoje własne zasoby lub dostarczone przez Autodesk wraz z oprogramowaniem Factory Design Utilities. Zasoby dostarczone przez Autodesk to zbiór uniwersalnych modeli 3D składający się z takich elementów jak palety, wózki widłowe, stanowiska robocze czy też roboty przemysłowe wybranych producentów. Dokładność zamodelowania zasobów fabrycznych uzgadniana jest indywidualnie z klientem poprzez zdefiniowanie wymaganej dokładności (w mm) oraz wybranie odpowiedniego poziomu szczegółowości (LOD) modeli 3D.

3. Nadanie zasobom właściwości

Zasoby fabryczne można konfigurować w rozmaity sposób. Tyczy się to przede wszystkim zasobów, które występują w zakładzie w wielu miejscach, ale różnią się między sobą np. wymiarami albo obecnością dodatkowej części. Można wówczas tworzyć zarówno zasoby w pełni konfigurowalne, gdzie użytkownik ma możliwość wpisania wartości ich parametrów, jak i typoszeregów, spośród których można wybierać odpowiedni wariant. Zasobom można także zdefiniować właściwości dot. produkcji takie jak czas konfigurowania czy też średni odstęp czasu między awariami. Wartości te brane są pod uwagę w późniejszym etapie, którego celem jest obliczanie parametrów produkcji.

4. Umiejscowienie zasobów w wirtualnej fabryce oraz generowanie layoutów

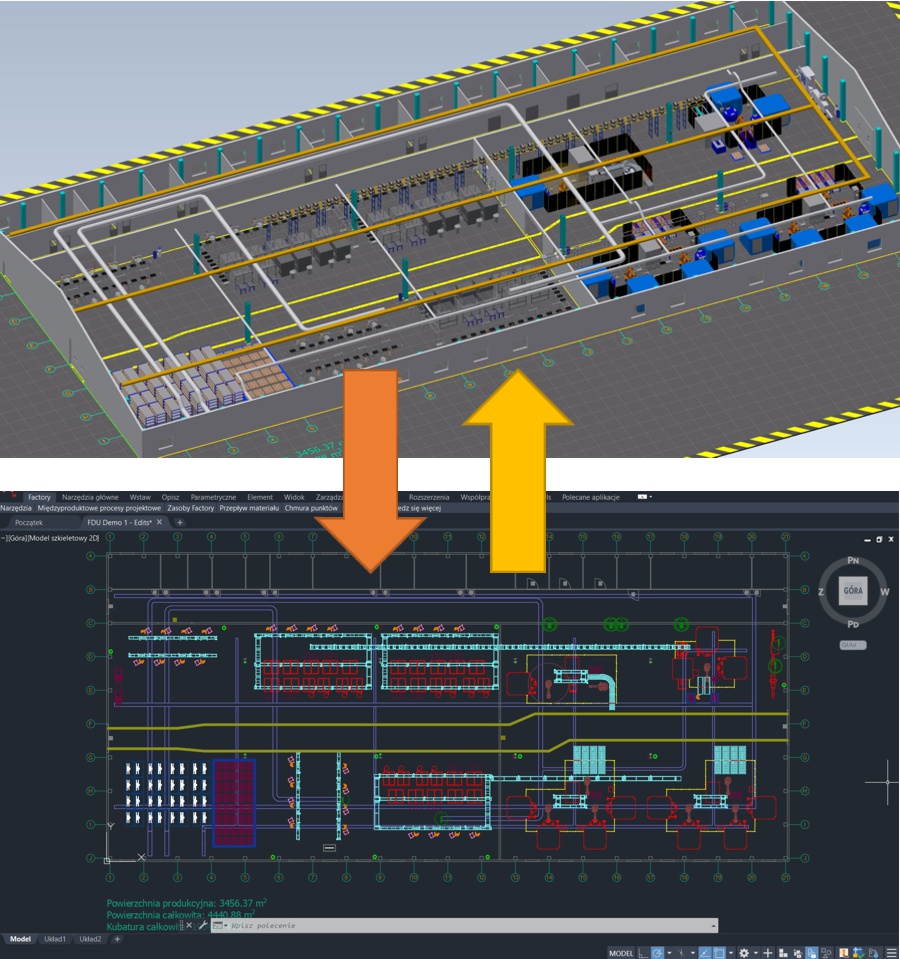

Zasoby ustawiane są w wirtualnej fabryce zgodnie z ich rzeczywistym lub planowanym położeniem. Proces ten może odbywać się zarówno w przestrzeni dwuwymiarowej (2D) jak i trójwymiarowej (3D), odpowiednio w AutoCADzie i Inventorze z doinstalowanym programem Factory Design Utilities.

W ten sposób layout fabryki można tworzyć zgodnie z preferowaną metodą pracy, gdyż każda zmiana w środowisku 2D znajdzie swoje odzwierciedlenie w środowisku 3D i odwrotnie. Na tym etapie możliwe jest także wykrywanie kolizji w programie Inventor.

Layouty 3D i 2D (Inventor i AutoCAD)

5. Obliczenia parametrów produkcji

Obliczenie parametrów produkcji odbywają się w AutoCADzie w środowisku Factory Design Utilities. Wielkości, jakie można policzyć w zależności od usytuowania zasobów to:

- czas transportu produktu pomiędzy maszynami i urządzeniami,

- koszt transportu produktu pomiędzy maszynami i urządzeniami,

- zużycie energii na poszczególnych maszynach i urządzeniach.

Obliczenia można także wykonać w celu wykrycia wąskich gardeł procesu produkcyjnego, a służy do tego aplikacja Process Analysis.

Analiza wąskich gardeł oraz generowanie raportu w aplikacji Process Analysis

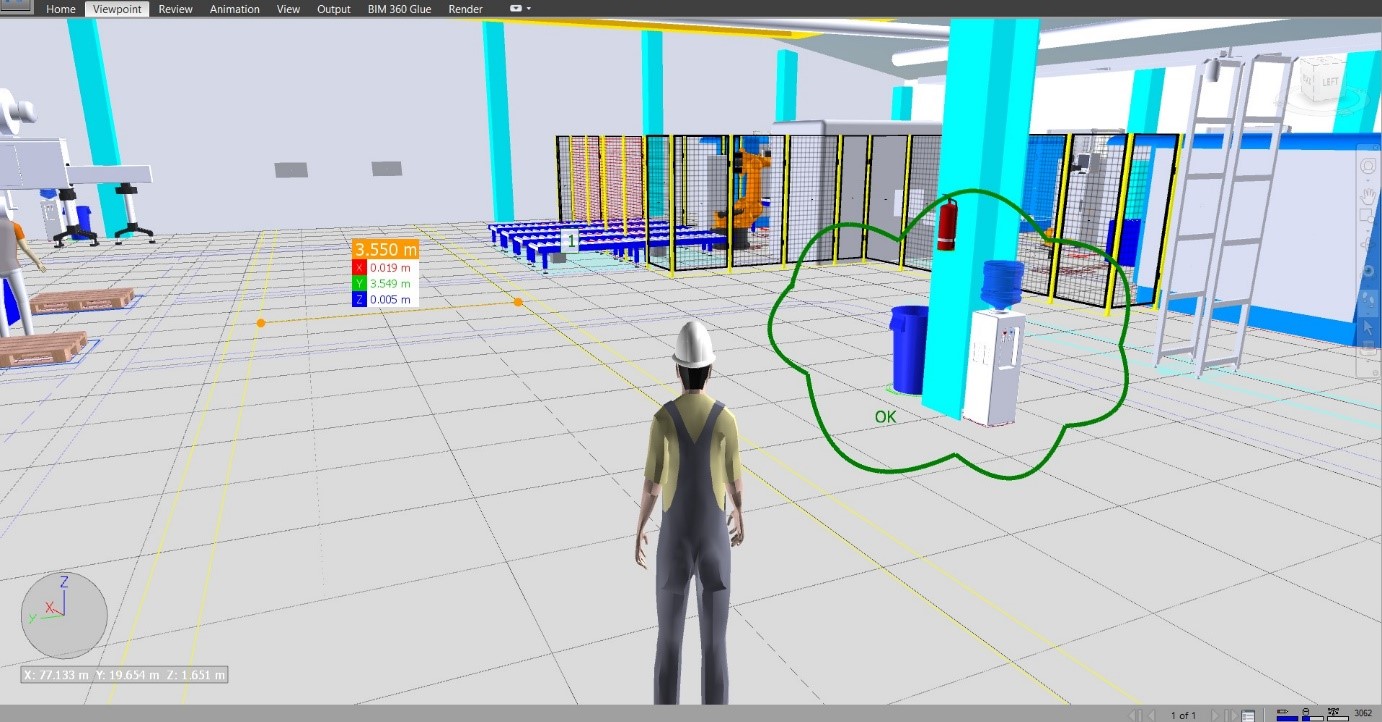

6. Wirtualna inspekcja fabryki

Wirtualną inspekcję przeprowadza się w ostatnim etapie planowania zakładu produkcyjnego. W jej trakcie można „przejść się” po fabryce w sposób zbliżony, jaki wykonywał będzie to pracownik na rzeczywistym obiekcie. Pozwala to wychwycić te niedoskonałości w projekcie, które nie zostały zauważone podczas planowania. Dedykowanym programem do wirtualnej inspekcji jest Navisworks Manage ze względu na jego zdolność do płynnego i efektywnego wyświetlania nawet bardzo skomplikowanych złożeń. Wirtualna inspekcja w Navisworksie umożliwia również dokonywanie pomiarów, oznaczanie spornych i ważnych miejsc poprzez tzw. chmurki rewizji, wykrywanie kolizji, tworzenie animacji oraz symulacji zabudowywania fabryki oraz instalacji maszyn i urządzeń w czasie na podstawie diagramów Gantta (tzw. symulacje 4D i 5D).

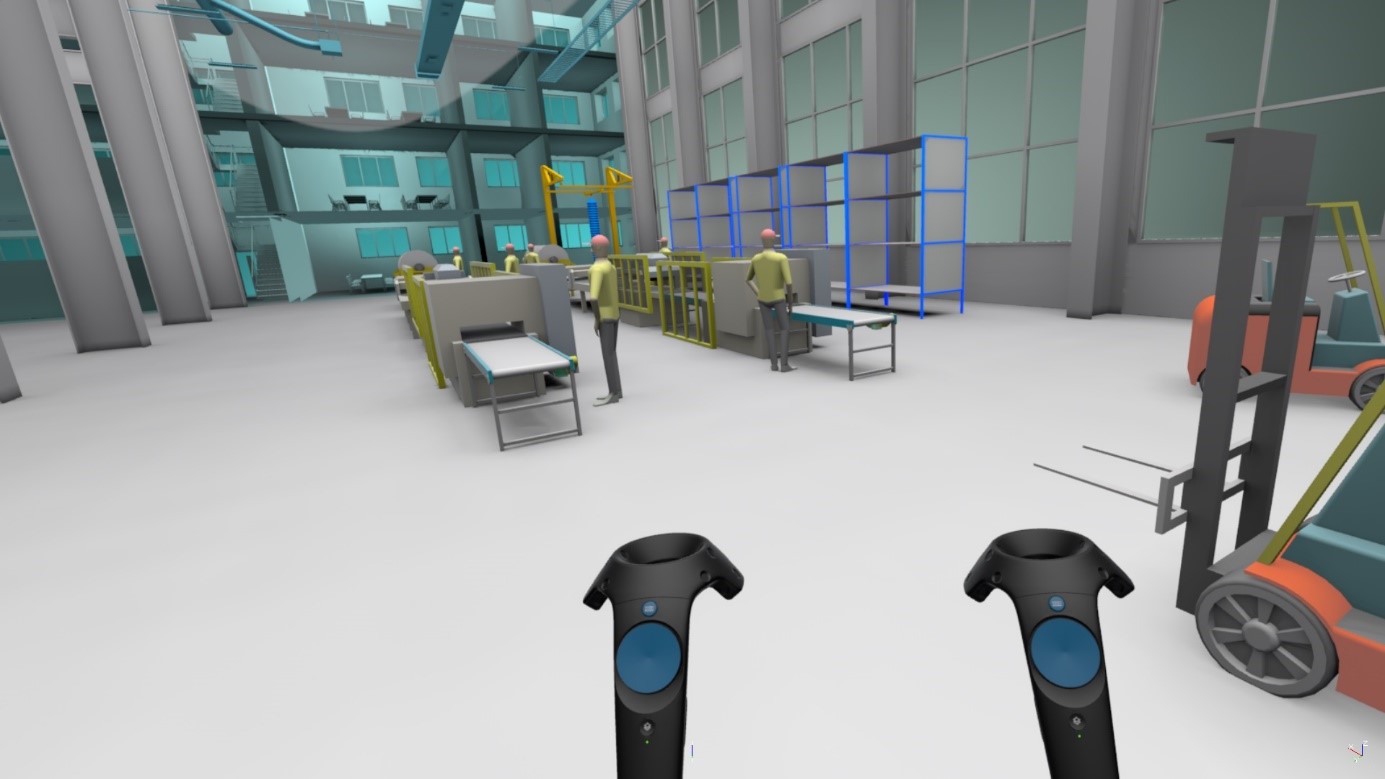

W ramach usługi wirtualnej fabryki firma CADVISION oferuje również wykonanie wirtualnej inspekcji w środowisku VR. Tego typu rozwiązanie pozwala na jeszcze większe poczucie przestrzeni, co znacząco zwiększa możliwość wykrycia wszelkich niedopatrzeń planowanej fabryki, zwłaszcza tych dotyczących ergonomii stanowisk roboczych oraz bezpieczeństwa dla pracownika.

Inspekcja w wirtualnej rzeczywistości (VR)

Przedstawiona usługa stanowi kompleksowe rozwiązanie typowych problemów towarzyszących planowaniu zakładów produkcyjnych. Jej idea polegająca na wykorzystaniu najnowszych technologii w celu stworzenia cyfrowego modelu fabryki jest zgodna z koncepcją Przemysłu 4.0, Celem nadrzędnym jest wykrycie oraz likwidacja błędów już na etapie procesu wirtualnego planowania, a nie w trakcie właściwych prac na rzeczywistym obiekcie.